深圳熊力機(jī)械設(shè)備

地址:深圳市寶安區(qū)沙井鎮(zhèn)沙三東風(fēng)工業(yè)區(qū)A棟

電話:0755-29098705

傳真:0755-29098612

熊先生:13670059037

鄧小姐:13392882737

==============

掃描加微信

您當(dāng)前位置:首頁 > 熊力動態(tài) > 行業(yè)資訊行業(yè)資訊

創(chuàng)新驅(qū)動生產(chǎn)變革:斗燭成型機(jī)與全自動圓筒機(jī)解析

2025-06-06 15:49:44

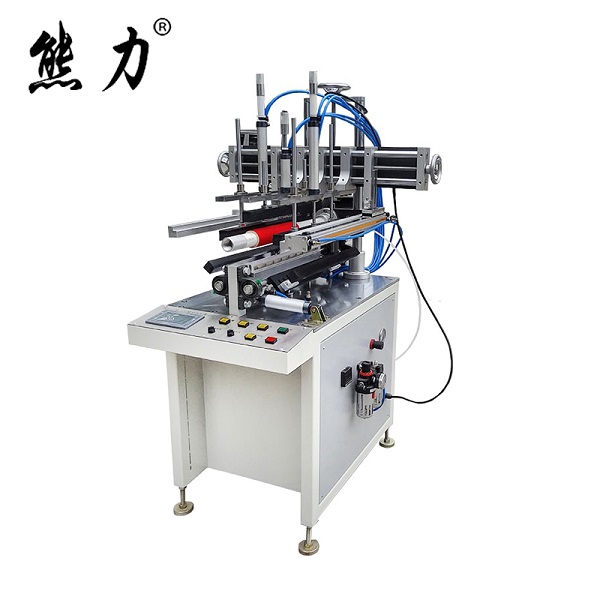

斗燭成型機(jī):重塑蠟燭生產(chǎn)模式

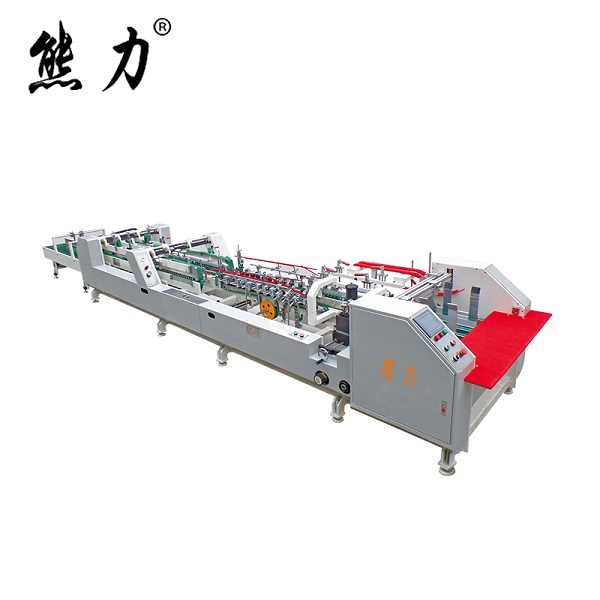

全自動圓筒機(jī):包裝領(lǐng)域的高效引擎

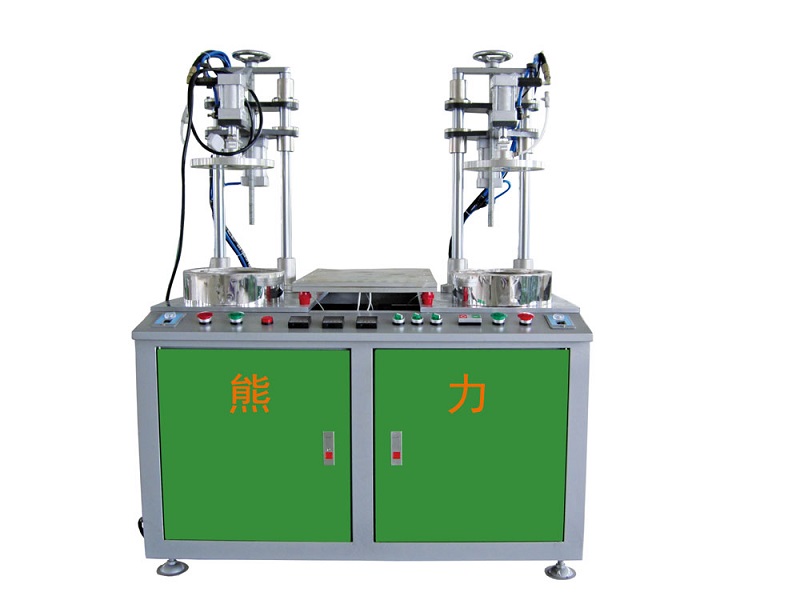

相關(guān)產(chǎn)品